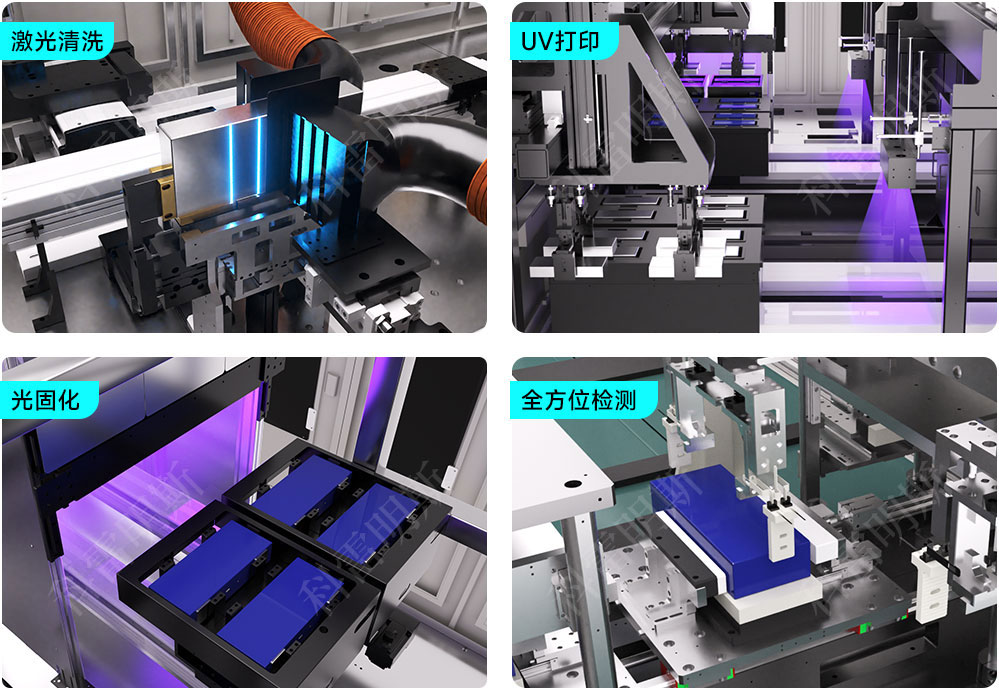

科雷明斯电芯UV绝缘打印一体化方案:效率与品质的双重革新

该方案通过UV绝缘打印技术,革新了电芯制造流程,实现效率与品质的同步提升,适用于新能源汽车电池等领域。

以下优势点概述了方案的核心价值,涵盖生产灵活性、效率、精度等多个维度。

兼容不同尺寸范围的电芯,可以选择5面或6面打印,打印膜厚任意选择;可任意开窗,可在极柱、防爆阀、二维码等不需要绝缘防护的区域开窗。

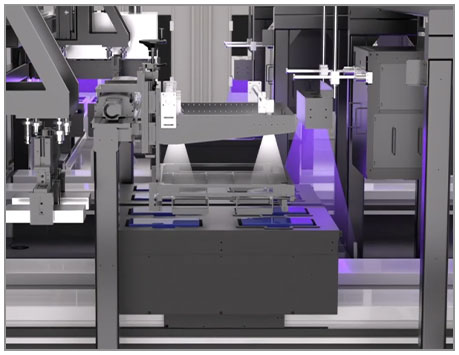

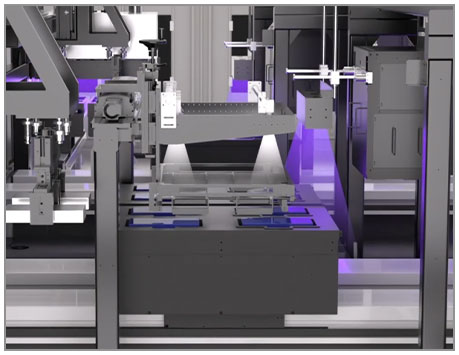

多道工序无缝衔接,秒级UV固化工艺,大幅缩短了固化时长,产线设备模块化设计,增加打印模组后单线产能最高可达60PPM。这显著降低了生产周期,提升整体产出效率。

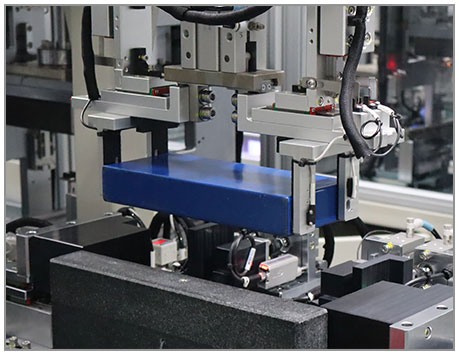

采用CCD视觉定位系统,采集来料电芯的尺寸参数,根据来料电芯自动生成匹配的打印图案,并通过算法实现高精度打印,定位精度±0.1mm,有效保障绝缘层与电芯轮廓的精准贴合。高精度控制确保了产品质量稳定性。

采用微米级UV绝缘打印工艺及全方位绝缘耐压检测,实现产品一次良率≥98%,最终成品良率≥99.9%;提升产线的单位时间有效产出,增强企业竞争优势。连续检测机制减少了次品率,优化了资源投入。

材料利用率≥99.5%,可有效优化物料成本结构,减少资源消耗,即实现经济性提升,又契合绿色制造与可持续发展理念,助力构建资源高效循环的生产模式。高利用率降低了环境足迹,支持企业ESG目标。

六面一体成型成膜,膜层边缘无折痕、无气泡、无明显颗粒;顶部绝缘与整体成膜同步完成,省去独立贴片工序,有效提升绝缘层一致性与生产连续性,减少工序冗余。这一设计实现了美学与功能性的统一。